Содержание

Создание макета ножа

Первым делом необходимо создать макет будущего ножа из пилы. На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять как нож из дисковой пилы будет лежать в руке и насколько удобно им будет пользоваться.

При изготовлении макета важно придерживаться следующих правил:

- Необходимо избегать наличия прямых углов. Прямой угол – место концентрации напряжений. Полотно ножа чаще всего ломается или трескается именно в этом месте.

- Форму клинка необходимо выбирать исходя из назначения будущего ножа. Наиболее универсальны формы с прямым или понижающимся обухом. Такой клинок одинаково хорошо может как резать, так и колоть.

- Размеры макета должны соответствовать размеру полотна дисковой пилы.

Заготовка ножа

При изготовлении макета следует также помнить, что нож можно классифицировать как холодное оружие. Всё зависит от формы и размеров. Изготовление и хранение холодного оружия уголовно наказуемо. Поэтому, чтобы не подпадать под статью уголовного кодекса необходимо, создать макет соответствующий следующим правилам:

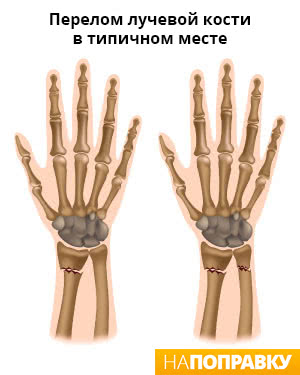

- Длина клинка или режущей части не должна превышать 9 сантиметров. Превышение этой длины даже на 1 мм позволит отнести самодельный клинок к холодному оружию.

- Нож, имеющий толщину клинка более 2,6 мм, тоже является холодным оружием. Этим параметром можно пренебречь, так как толщина диска пилы обычно составляет 2 мм.

- Твёрдость не должна быть более 42 единиц. Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

- Рукоять должна иметь ограничитель, выступающий за её пределы не более чем на полсантиметра. Если ограничитель отсутствует, то подпальцевая выемка должна быть глубиной менее 4 мм.

После того как макет, удовлетворяющий букве закона и личным предпочтениям, нарисован, можно переходить к переносу макета на диск пилы. Лекало прикладывается к диску пилы и обводится маркером. Лучше всего использовать тонкий маркер. Тонкая линия позволит точнее вырезать заготовку и избежать лишней обработки заготовки напильником.

Инструменты и материалы

Сырьем для изготовления самодельного ножа может быть любая новая или старая режущая деталь из закаленной стали. В качестве заготовки лучше использовать режущие диски по металлу, полотна ручных и маятниковых пил. Неплохим вариантом является старая бензопила. Из ее цепи можно выковать и выточить клинок, по своему качеству и внешнему виду не уступающий знаменитой дамасской стали.

Для того чтобы изготовить нож своими руками, потребуется такое оборудование и материалы:

- болгарка;

- точильный станок;

- электрическая дрель;

- линейка;

- молоток;

- наждачная бумага;

- бруски для заточки;

- напильники;

- керн;

- эпоксидный клей;

- медная проволока;

- маркер;

- ведро с водой.

Отдельно нужно продумать вопрос с рукояткой. Готовое изделие должно удобно лежать в руке.

Для изготовления ручки лучше использовать:

- цветной металл (медь, бронза, латунь, серебро);

- дерево (дуб, ольха, береза);

- органическое стекло (плексиглас, поликарбонат).

Сырье для рукоятки должно быть целым, без следов трещин, гнили и прочих дефектов.

Особенности ножа из пилы

Механическую пилу можно использовать для изготовления клинка, практически в любом состоянии. Даже если она испортилась и проржавела, все равно будет пригодна для самоделки. Достоинств у изделия достаточно:

- нож будет выполняться для себя, так что он будет уникален, и будет хорошо лежать в руке;

- широкий выбор материала как по длине, так и по ширине обуха;

- в закалке не нуждается;

- из одного полотна реально изготовить несколько ножей;

- такой клинок будет находиться в ценовой категории от 100$ и выше, лучше чем «китайщина» за 30-40$.

Это действительно так. Затратив не очень много времени, зависит от опыта, вы буквально за копейки получаете изделие с хорошими режущими свойствами. Не перегревайте его вовремя изготовления, и получится отличный нож.

Как сделать рукоять для ножа

Проще всего склеить ручку из двух вырубленных и подготовленных кусочков дерева или оргстекла. Сделать ее гораздо легче, чем закрепить на хвостике ножа. Естественно, вы можете выбрать незатейливый вариант и примотать ручку изолентой, но зачем столько стараться, чтобы в итоге испортить эстетичный вид ножика?

И вот наступает самый ответственный этап работ. Так как сверлить придется в хвостовике ножа, полотно может легко лопнуть. Поэтому будьте бдительны и осторожны.

Сталь – твердый, но в то же время хрупкий материал. При равномерном распределении давления, когда пила находится в работе, сломать ее практически невозможно. Но при точечном сверлении давление увеличивается, и металл может легко расколоться. Поэтому сверлить отверстие лучше при небольших оборотах станка и не забывать подливать масло на место сверления. В таком случае шуруповерт – идеальный инструмент для выполнения поставленной цели, так как оборотов у него меньше, то и возможность поломки детали не настолько высока.

Выполнив предыдущий шаг и проделав в рукояти отверстия, такие же просверлите в половинках рукояти. Сделайте медную или алюминиевую заклепку. Для страховки можете проклеить область, где будет находиться заклепка, клеем, но лучше, если у вас найдется эпоксидная смола.

Другие методы обработки детали

Если по каким-то причинам сделать нож из пилы по металлу у вас не получается, нет необходимого материала – замените его. Для изготовления клинка хорошо подходит автомобильная рессора, металл которой мягче, чем у пилы. Для обработки такой заготовки не придется использовать точило, зато понадобится пила по металлу для вырезания формы клинка. Поскольку металл легче поддается обработке, то края заготовки можно подогнать напильником. Работать над изготовлением ножа таким способом придется дольше, ведь каждый этап обработки включает ручную работу.

Изготовление ножа из пилы – трудоемкий процесс, но результат этого стоит. Изготовив нож из пилы своими руками, вы получите качественный и уникальный клинок.

В магазинах представлено большое количество ножей. Они имеют различный дизайн, назначение, выполняются с применением современных технологий. Кроме того, материалами для производства может быть не только металл, но и особой жесткости керамика. Такие ножи очень острые, длительное время не нуждаются в заточке, но при этом достаточно хрупкие. При образовании скола восстановить прежний вид ножу не представляется возможным, тем более в домашних условиях.

Лезвия ножа должны быть изготовлены из закаленной стали, чтобы им было удобно пользоваться.

Чтобы ножом было приятно работать и при этом удобно резать, он должен надежно и комфортно сидеть в руке. При удобной рукоятке им можно пользоваться долго. Но не всегда удается найти такой нож в готовом виде. Тогда его можно выполнить самостоятельно. При этом учитываются особенности ладони, длина и форма режущего лезвия. Ножи должны быть выполнены из закаленной стали. Поэтому самодельные ножи из пилы вполне будут соответствовать предъявляемым требованиям.

Техника безопасности

Газонокосилка представляет собой травмоопасное устройство, а самодельная — в особенности. Из соображений безопасности косьбу следует осуществлять с соблюдением таких правил:

- Обувь надевается закрытая, брюки — длинные.

- Глаза защищаются очками.

- Необходимо следить, чтобы при косьбе дети и животные находились на безопасном расстоянии от машинки. Оно составляет 30 м (ножом может выбросить камень или ветку).

- Работы проводятся только при достаточном освещении.

- Газонокосилку с электроприводом нельзя использовать на мокром газоне.

- Нельзя отходить от устройства, не выключив его.

- Обслуживание, очистка и ремонт осуществляются только с выключенным двигателем.

- Стрижка газона на неровной местности осуществляется не вверх-вниз по склону, а поперек него.

Рекомендации

В домашних условиях можно сделать очень хороший нож. Изделие получится надежным, поэтому его можно использовать для любых целей. Чтобы в процессе изготовления ножа не случилось никаких неприятностей, а сам он получился прочным и долговечным, нужно при работе придерживаться некоторых правил.

- Все заготовки из металла должны быть ровными и без повреждений. Для этого необходимо хорошо обстучать, а также осмотреть их. Если деталь будет цельной, то она должна издавать очень звонкий звук. «Дефективный» нож в такой ситуации издает глухой звук.

- Когда производится выпиливание и заточка ножа, нужно стараться не перегревать железо. Ведь в результате этого он может получиться довольно хрупким. Чтобы этого не произошло, надо постоянно его окунать в ведро с холодной водой. Перепад температур сделает лезвие в разы прочнее, то есть закалит его.

- Если нож делается из фабричной пилы, то надо учесть и то, что она еще на заводе прошла этап закалки, поэтому дополнительно работать с материалом не нужно.

- Лезвие у ножа всегда должно быть плавным, без углов. А хвостовик не должен быть слишком тонким, ведь именно на данное место приходится больше всего нагрузки. Поэтому его надо сделать попрочнее.

- Чтобы просверлить отверстия в хвостовике ножа, надо использовать более прочные сверла, с победитовым наконечником, так как обычными будет сделать это очень трудно, ведь пила сделана из достаточно прочного материала.

- В процессе сверления обязательно надо добавить немного масла в то место, где будут заклепки. Это нужно сделать для того, чтобы сверла не перегрелись.

О том, как изготовить нож из пилы своими руками, смотрите в видео ниже.

https://youtube.com/watch?v=ysDAlTiEmv8

Фантазия людей не имеет предела. «Ножеманы» — отдельная каста человечества, способная изготовить клинок из всевозможных материалов на планете. Наш ресурс содержит несколько вариантов собственноручного изготовления ножей, с применением различных материалов. Добавим ещё один интересный способ – изготовление клинка из ножовочного полотна.

Как сделать нож из мехпилы своими руками

Толщина мехпилы обычно 2-2,5 мм, если вы не найдете другого варианта. Этого вполне достаточно для выполнения всех ножевых задач. Они легки в руке, долго держат заточку и будут полностью легальны. С длинной только не прогадайте. А по остальным качествам, нож не будет подпадать под статью о холодном оружии.

Изготовление ножа

Этот процесс можно условно разделить на несколько этапов. Для подробного и понятного описания мы так и сделаем:

Конечно, первым делом – макет-чертеж. Если опыта маловато, не брезгуйте этим моментом, он реально важен. Измерьте саму «пильную» заготовку, макет не должен выступать за края, и не забываем про хвостовик и рукоять. Все эти моменты, нужно учитывать изначально.

Перенесите эскиз на кусок пилы черным маркером. Зажимаем его в тиски и отрезаем при помощи УШМ кусок нужной нам длины. На этом же этапе вырежьте хвостовик, чтобы больше к тискам и «болгарке» не возвращаться

После черновой работы все заусенцы «уберите» напильником.

Особое внимание уделяется будущим спускам. Этот процесс самый важный и отнестись к нему нужно со всей серьезностью

Берем уже почти «клинок» и закрашиваем его черным маркером, затем для разметки воспользуемся штангенциркулем. Замеряем спуски в соответствии с макетом. Затем аккуратно и, главное, симметрично проводим вдоль клинка полосу, при помощи штангенциркуля. На черной краске должна вывестись процарапанная полоса. Аналогично делаем и с другой стороны. Разметку обязательно обведите серебристым маркером, желательно чтобы он был с алюминиевой пудрой.

Для выведения спусков лучше всего воспользоваться специальным приспособлением, подробнее в статье: «Как сделать спуски на ноже«. Это будет гораздо быстрее и главное – точнее. А теперь про маркер с алюминиевой пылью, при работе на шлифовальном станке, заготовка будет греться. Простой будет банально «выгорать», а именно такой, как описан выше, наоборот, станет застывать и не отвалится. Благодаря такой небольшой хитрости – спуски получатся идеальными. Лента на гриндере для выработки спусков не нужна с сильно мелким зерном, достаточно P80 и P120. Довести до идеала можно и позже, а это черновой вариант.

Начинайте делать спуски от рукояти, после выведения одной стороны проделываем то же самое и с другой. Убедившись, что все в порядке, можно пройтись войлочным кругом с пастой. Затем клинок стоит обернуть малярным скотчем несколько раз — это и защита от пореза, и подготовка к работе с рукоятью.

Ручка будет выполнена из деревянных симметричных накладок. Насверливаем в хвостовике отверстия. Размечаем брусок и делим ровно на две части. В соответствии с отверстиями на клинке сверлим их на накладках. Затем нужен распил вдоль рукояти, в соответствии с хвостовиком. Все разметив и примерив, принимаемся за форму ручки, здесь ориентируйтесь только на свой вкус. Подробнее в статье: «Как сделать ручку для ножа«.

Когда детали будут готовы, можно соединять их клепками. Нож почти готов, осталось обработать рукоять в горячем воске. Если его у вас нет, можно использовать натуральные масла, составы на основе латекса, силикон или специальные пропитки для дерева.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена. Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Самодельный нож из быстрореза.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

По окончании процесса получим грубую, черновую заготовку клинка. На точильном станке дорабатываем деталь. Убираем лишний металл, стачивая на круге с крупным зерном. Проточки на хвостовике помогут лучшему склеиванию с деревом.

Скосы и шлифовка клинка

Размечаем симметричные скосы, процесс довольно ответственный, отнестись стоит с аккуратностью. Перегрев стараемся не допускать, окунаем периодически клинок в воду. Для выведения чётких спусков поможет специальное приспособление.

Шлифовка клинка для ножа.

Круг точильного станка необходимо сменить, ставится самое мелкое зерно. Убедившись в симметрии спусков, допустимо произвести первичную заточку заготовки. Заключительная шлифовка производится вручную, с помощью наждачной бумаги.

Попутно изготавливаем больстер, подходящий по размерам кусочек латуни, размечаем под клинок. В соответствии с разметкой необходимо просверлить небольшие отверстия. Затем их расширить при помощи надфиля для вставки клинка.

Изготовление рукояти

Пильную заготовку, обязательно необходимо обернуть скотчем, для продолжения безопасной работы. Деревянный брусок следует разметить и в соответствии с хвостовиком насверлить в нём отверстия. Произвести примерку вместе с больстером. Сидит идеально? Идём дальше:

- Можно приступать к склеиванию деталей. Эпоксидку рекомендуют смешивать с деревянной стружкой. Залив в отверстие будущей рукояти клей, вставляем больстер и клинок. Укрепляем конструкцию в струбцину. Оставляем на сутки засохнуть клею.

- Высохнув, освобождаем заготовку. Размечаем будущую рукоять и снимаем лишнее лобзиком. Черновой вариант рукояти готов.

- Доводим до анатомической или другой формы с помощью наждачной бумаги. Самым мелким зерном обрабатываем в заключение.

Пропитываем рукоять маслом или специальной жидкостью. Это придаст изделию водоотталкивающие качества и меньшую подверженность гниению. Остаётся заточить клинок по всем правилам.

Правила работы с металлом

Для того чтобы клинок был прочным и упругим, в процессе его изготовления необходимо соблюдать правила работы с металлом. Они заключаются в следующем:

- Заготовки не должны иметь видимых и скрытых повреждений. Перед тем как сделать нож, заготовки необходимо осмотреть и простучать. Цельная деталь звучит звонко, а дефектная глухо.

- При проектировании формы клинка необходимо избегать углов. В таких местах сталь может сломаться. Все переходы должны быть плавными, без изломов. Срезы обуха, рукоятки и предохранителя должны быть сточены под прямым углом.

- При выпиливании и затачивании нельзя перегревать сталь. Это приводит к уменьшению ее прочности. Перегретый клинок становится хрупким или мягким. Во время обработки заготовку нужно постоянно охлаждать, полностью погружая ее в ведро с холодной водой.

- Делая нож из полотна пилы, нужно помнить, что это изделие уже прошло цикл закаливания. Фабричные пилы приспособлены для работы с самыми твердыми сплавами. Если не перегреть полотно в процессе вытачивания и отделки, то закаливать его не придется.

Хвостовик клинка нельзя делать слишком тонким. Именно на эту часть изделия будет приходиться самая большая нагрузка.

Можно ли упростить процесс?

Мастера говорят, что отверстие можно проделать и без использования сверлящих инструментов. Клинок вместе с хвостовиком покрывают слоем лака. Там, где должно быть отверстие, нужно очистить поверхность от лака. Следует поместить нож из пилы по дереву в раствор электролита и опустить в емкость с заготовкой провод с отрицательным зарядом, а положительный подключить к источнику питания, в качестве которого можно использовать обычную батарейку.

В результате такого воздействия получится дырка в металле, правда, идеально круглой она не будет, зато повредить клинок таким способом точно не получится.

Как сделать нож из мехпилы своими руками

Толщина мехпилы обычно 2-2,5 мм, если вы не найдете другого варианта. Этого вполне достаточно для выполнения всех ножевых задач. Они легки в руке, долго держат заточку и будут полностью легальны.

С длинной только не прогадайте. А по остальным качествам, нож не будет подпадать под статью о холодном оружии.

Нож из мехпилы сделанный своими руками.

Изготовление ножа

Этот процесс можно условно разделить на несколько этапов. Для подробного и понятного описания мы так и сделаем:

Конечно, первым делом – макет-чертеж. Если опыта маловато, не брезгуйте этим моментом, он реально важен. Измерьте саму «пильную» заготовку, макет не должен выступать за края, и не забываем про хвостовик и рукоять. Все эти моменты, нужно учитывать изначально.

Перенесите эскиз на кусок пилы черным маркером. Зажимаем его в тиски и отрезаем при помощи УШМ кусок нужной нам длины. На этом же этапе вырежьте хвостовик, чтобы больше к тискам и «болгарке» не возвращаться

После черновой работы все заусенцы «уберите» напильником.

Особое внимание уделяется будущим спускам. Этот процесс самый важный и отнестись к нему нужно со всей серьезностью

Берем уже почти «клинок» и закрашиваем его черным маркером, затем для разметки воспользуемся штангенциркулем. Замеряем спуски в соответствии с макетом. Затем аккуратно и, главное, симметрично проводим вдоль клинка полосу, при помощи штангенциркуля. На черной краске должна вывестись процарапанная полоса. Аналогично делаем и с другой стороны. Разметку обязательно обведите серебристым маркером, желательно чтобы он был с алюминиевой пудрой.

Для выведения спусков лучше всего воспользоваться специальным приспособлением, подробнее в статье: “Как сделать спуски на ноже“. Это будет гораздо быстрее и главное – точнее. А теперь про маркер с алюминиевой пылью, при работе на шлифовальном станке, заготовка будет греться. Простой будет банально «выгорать», а именно такой, как описан выше, наоборот, станет застывать и не отвалится. Благодаря такой небольшой хитрости – спуски получатся идеальными. Лента на гриндере для выработки спусков не нужна с сильно мелким зерном, достаточно P80 и P120. Довести до идеала можно и позже, а это черновой вариант.

Начинайте делать спуски от рукояти, после выведения одной стороны проделываем то же самое и с другой. Убедившись, что все в порядке, можно пройтись войлочным кругом с пастой. Затем клинок стоит обернуть малярным скотчем несколько раз – это и защита от пореза, и подготовка к работе с рукоятью.

Ручка будет выполнена из деревянных симметричных накладок. Насверливаем в хвостовике отверстия. Размечаем брусок и делим ровно на две части. В соответствии с отверстиями на клинке сверлим их на накладках. Затем нужен распил вдоль рукояти, в соответствии с хвостовиком. Все разметив и примерив, принимаемся за форму ручки, здесь ориентируйтесь только на свой вкус. Подробнее в статье: “Как сделать ручку для ножа“.

Когда детали будут готовы, можно соединять их клепками. Нож почти готов, осталось обработать рукоять в горячем воске. Если его у вас нет, можно использовать натуральные масла, составы на основе латекса, силикон или специальные пропитки для дерева.

Самодельный нож из механической пилы.На заключительном этапе, как вариант рукоять пройтись на войлочном круге, тем самым убрав избытки масел. И протереть влажной салфеткой. Клинок готов к эксплуатации.

Приёмы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

На полуфабрикате не должно быть заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки необходимо обследовать и простучать. Целостный элемент звучит звонко, а бракованный – приглушённо.

Циркулярный диск для изготовления ножа.

При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти нужно сточить под углом 90 градусов.

При вырезании и обработке нельзя допускать перегрева металла. Это ведёт к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная её в ёмкость с холодной водой.

Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошёл процедуру закалки. Заводские пилы рассчитаны на работу с крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Закаливание

Термическая обработка позволит придать ножу необходимую твёрдость, он не будет тупиться в процессе эксплуатации.

В домашних условиях определить точную температуру не представляется возможным. Однако тут есть выход. Для контроля температуры подойдёт простой магнит. Как только заготовка для клинка перестанет магнититься – она нагрета до нужной температуры.

После того как температура заготовки достигла нужных пределов, её необходимо выдержать в таком состоянии примерно 1-1,5 минуты на каждый 1 мм толщины. В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло

Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель

Немного о горне для закалки. Если воспользоваться промышленным оборудованием не представляется возможным, то горн можно изготовить своими руками. Для этого необходимо развести костёр таких размеров, чтобы была возможность равномерно прогреть заготовку. Далее, как дрова прогорят и появятся угли, на них помещают самодельный нож. В качестве кузнечных мехов можно использовать бытовой фен или насос для накачки матрасов.

Придание заготовке окончательной формы

Грубая заготовка до окончательной формы доводится при помощи напильника или наждака. Во избежание перегрева будущего ножа из пилы, при обработке его наждаком, необходимо периодически опускать в ёмкость с водой. Это позволит остыть заготовке. При обработке заготовки с помощью напильника дополнительное охлаждение не требуется. Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Обработка заготовки ножа

Во время окончательной обработки следует особое внимание уделять плавности загибов

Важно добиться того, чтобы загиб был ровным, без впадин или выпуклостей. Миниатюрные впадины легко проверить напильником

Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины

Миниатюрные впадины легко проверить напильником. Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины.

Далее, заготовка очищается от заусениц и шлифуется с помощью наждачной бумаги. Начинать можно с 60 зернистости и достаточно закончить на 320. Заготовка ещё будет подвергаться термической обработке, поэтому чистовая шлифовка клинка будет позднее.

Нож из ножовочного полотна

Если в качестве металлической заготовки решено использовать полотно от ножовки, то необходимо брать полотно от маятниковой пилы. Эта пила выполняет работы по металлу большой толщины (например, рельсы) и соответствует требованиям жесткости и прочности. Размер у таких полотен колеблется в рамках длина/ширина/толщина, 400-500:30-40:2 мм. Цвет определяется типом производственной обработки, которой подвергалась пила, и может быть черный или серый.

Перед началом изготовления лезвия ножа необходимо проверить целостность металла. Это можно сделать на слух, но для этого необходим определенный опыт и навык. Целое полотно издает звонкий звук, поврежденное — глухой. Если на слух затруднительно это сделать, то осмотреть тщательно металлическую заготовку необходимо обязательно.

Угол наклона лезвия должен быть равен 20 градусам.

При этом это должно быть не только лезвие, но и припуск, который затем будет спрятан в рукоять. После этого на металлообрабатывающем станке (или тщательно закрепленной болгарке с кругом) необходимо постепенно и аккуратно снять лишнее.

Делать это нужно не спеша, так как металл может нагреваться. Чтобы его охладить и продолжить работу, берут ведро с водой. Этой емкости должно хватать, чтобы заготовка помещалась полностью в воду. Этим же станком выполняются контуры лезвия. Следует иметь в виду, что особенностью этой стали является то, что при резком изменении температуры металла в нем могут образоваться мельчайшие трещины. Это может привести к тому, что даже при маленьком усилии нож ломается. Поэтому нельзя допускать перегрева металла в процессе его обработки. Особенно внимательно следует выполнять острие, ведь при уменьшении толщины металл нагревается быстрее.

Изготовление клепок

Клеевое крепление рукоятки к хвостовику не является надёжным. Во избежание поломки рукояти, деревянные пластины необходимо скрепить клёпками. Клёпки делаются из металла, который не подвержен коррозии. Это могут быть сплавы цветных металлов или нержавеющая сталь. Также в качестве клёпок можно использовать медную или латунную трубку.

Изготовление клепок для ножа

Из прутка подходящей длины отпиливается заготовка будущей клёпки. Она должна быть на 2–3 миллиметра длиннее толщины рукояти. Зажав клёпку в тисках, с помощью молотка развальцовываем один конец. Должен получиться как бы грибок на одном конце прутка. Далее, клёпка, предварительно смазанная эпоксидным клеем, вставляется в отверстия в ручке и так же развальцовывается с другой стороны рукояти. Для развальцовки клёпки, изготовленной из трубки, лучше всего будет воспользоваться шариком от подшипника.

Ножи — всё о ножах: Складной нож своими руками

Более того, в процессе самостоятельного изготовления ножа, человек может использовать любые материалы, что позволит сделать приспособление надежным и долговечным. Перед тем как приступать к самостоятельному изготовлению складного ножа, нужно четко определиться со следующими показателями:

- какой будет форма будущего ножа;

- какой материал будет использоваться для его изготовления;

- какой дизайн будет иметь будущий нож;

- какая будет конструкция ножа.

Складные ножи своими руками могут быть выполнены из любого материала и иметь любую форму, главное придерживаться при изготовлении установленных стандартов.

Подбирая материалы для ножа необходимо отдавать предпочтение самым долговечным и прочным материалом. Для клинка подойдет нержавеющая сталь с высокими показателями твердости или дамасская сталь.

Кончено же, большинство людей отдают предпочтение именно нержавеющей стали, поскольку из нее сделать нож проще и в отличие от дамасской стали она устойчива к коррозии.

Помимо материалов, для изготовления ножа необходимо подготовить инструменты, которые могут потребоваться в процессе выполнения работы. Стоит отметить, что при изготовлении простого варианта складного ножа понадобятся самые простые подручные инструменты.

Отдельного внимания стоит уделить выбору материала для рукоятки, поскольку она должна быть не только надежной и долговечной, но также удобной для использования. То есть нужно правильно продумать форму рукоятки, чтобы она надежно фиксировалась в руке и не выскальзывала.

Определившись с наиболее удобной формой рукоятки нужно выбрать материал, из которого выполнить ее будет удобнее всего.

Изготовление складного ножа может происходить с использованием таких материалов для рукоятки как, твердые породы натурального дерева, удароустойчивого пластика или металла. Ну и, конечно же, планируя самостоятельное изготовление ножа необходимо задуматься о механизме его складывания.

Более того, к механизмам ножа нужно относиться с особой осторожностью и продумывать все для мелочей, поскольку неправильно выполненный механизм может стать причиной травматизма в процессе использования ножа. Перед тем как приступать к началу работ по изготовлению складного ножа, необходимо убедиться в том, что все необходимые материалы подготовлены

Макет складного ножа

Итак, если человека интересует вопрос, как собрать складной нож, то сделать это возможно даже не имея специальных навыков. Главное в этом процессе – это учитывать все установленные параметры и придерживаться всех правил выполнения такого процесса.

Первое, что нужно сделать, начиная с изготовления ножа – это выполнить набросок будущего приспособления на бумаге. Можно также использовать специальные графические редакторы. Самым оптимальным вариантов для вырезания шаблона для будущего клинка ножа является картон, поскольку он более прочен, чем бумага.

Более того, из картона можно вырезать все составляющие будущего ножа, после чего скрепить картонный клинок и рукоятку винтом с гайкой, для этого в картоне нужно прорезать отверстие под ось. Такой подход поможет понять, насколько пропорциональными являются элементы ножа, и как будет закрываться изготавливаемое приспособление.

Помимо этого, выполнение картонного макета ножа поможет правильно подобать форму пятки клинка, а эта часть, как известно чрезвычайно важна для комфортного и практичного использования ножа. Узнать, как должна выглядеть опорная часть пятки можно просмотрев складной нож своими руками видео.

Видео поможет убедиться в том, что пятка клинка выполнена действительно правильно и имеет необходимый угол скоса, оптимальным считается угол в 7-90. После этого необходимо выполнить эскиз линейного замка ножа, как известно в его основе лежат три точки, которые образуют треугольник.